Use Case: Ein Auftrag, zwei PO3-Splits – und viele Datenquellen

Ein Unternehmen bearbeitet einen Großauftrag mit mehr als 4.000 EANs. Die Bestellung wird als Excel-Tabelle im Format PO3 geliefert, aufgeteilt in „Split 1“ und „Split 2“. Parallel dazu laufen Wareneingang, Scan und Verpackung unter hohem Zeitdruck: Über ein Scanprogramm werden rund 15 Trucks mit insgesamt ca. 100.000 Teilen erfasst, kommissioniert und verpackt.

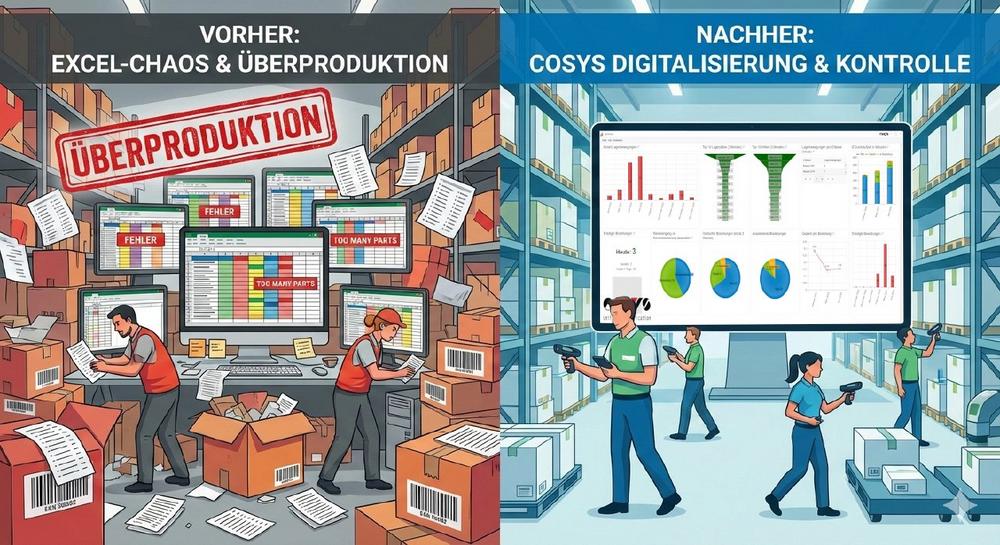

Im laufenden Prozess fällt jedoch auf: Es wurden zu viele Teile gescannt und verpackt – eine klassische Überproduktion, die unmittelbar Kosten verursacht (Material, Handling, Lagerfläche, Rückabwicklung) und die Lieferqualität gefährden kann. Verschärfend kommt hinzu, dass die Scan-Listen nicht aus einem einzigen System stammen. Zunächst wurde ein Lagersystem genutzt, das die Mengen bzw. Datenvolumina nicht stabil verarbeiten konnte. Danach folgten alternative Programme, die wiederum Fehler in der Verarbeitung erzeugten. Am Ende liegen mehrere Excel-Listen in verschiedenen Strukturen vor, die für einen sauberen Abgleich erst mühsam vereinheitlicht werden müssen.

Die Zielsetzung ist klar: Eine Software soll die Excel-Daten importieren und konsolidieren, die Abweichungen zwischen Bestellung (PO3-Splits) und gescannten Mengen sichtbar machen und die Genauigkeit des Prozesses für zukünftige Aufträge validieren.

Aktueller Prozess: Wo Excel und Scans die Steuerung übernehmen

In vielen Betrieben sieht der Ablauf bei Großaufträgen ähnlich aus: Die Auftragsdaten kommen als Datei (hier: PO3-Excel, Splits), werden intern verteilt und bilden die Grundlage für Packlisten, Scanvorgänge und Versanddokumente. Die operative Ausführung erfolgt dann häufig „scan-getrieben“: Mitarbeitende scannen EANs, erfassen Mengen, packen in Versand-/Ladeeinheiten und erzeugen am Ende Exportdateien.

Wenn dabei mehrere Tools im Einsatz sind, entstehen Medienbrüche: Ein Programm exportiert etwa Positionen pro Scanzeitpunkt, ein anderes gruppiert nach EAN, ein drittes trennt nach Verpackungseinheit oder Truck. Spätestens wenn das Datenvolumen groß wird, wachsen die Risiken: Dateien werden zu groß, Formate ändern sich, Spaltenbezeichnungen variieren, Dubletten entstehen – und der Abgleich gegen die ursprüngliche PO wird zum manuellen „Excel-Projekt“.

Ineffizienzen und konkrete Herausforderungen im Ist-Prozess

Die Kernineffizienz liegt meist nicht im Scannen selbst, sondern in der fehlenden zentralen Datenwahrheit. Wenn Bestell-Excel (PO3 Splits) und Scan-Excel (aus verschiedenen Programmen) nebeneinander existieren, gibt es keine verlässliche Instanz, die Mengen „gegenprüft“ und frühzeitig stoppt, bevor Überproduktion verpackt im Truck landet.

Typische Herausforderungen in diesem Szenario:

Erstens entstehen Inkonsistenzen durch heterogene Dateiformate. Schon kleine Unterschiede (EAN als Text vs. Zahl, führende Nullen, unterschiedliche Spaltenlogik, unterschiedliche Einheiten) können Abgleiche verfälschen – und zwar leise: Man merkt es oft erst am Ende, wenn Summen nicht passen.

Zweitens fehlt häufig eine prozessuale Validierung in Echtzeit. Wenn das System beim Scannen nicht weiß, welche Soll-Menge pro PO3-Split offen ist, kann es weder Mengen begrenzen noch Warnungen auslösen. Überproduktion wird dann erst bei der Nachkalkulation sichtbar – zu spät, um sie ohne Zusatzkosten zu korrigieren.

Drittens ist die Ursachenanalyse schwierig. Selbst wenn eine Abweichung erkannt wird: Wo ist sie entstanden? In welchem Truck? In welcher Schicht? Bei welcher Packstation? Welche EANs sind besonders auffällig? Ohne zentrale Historie und Filtermöglichkeiten bleibt es bei Vermutungen statt belastbarer Fakten.

COSYS Lagerverwaltungssystem: Prozesse digitalisieren, Scans führen, Daten konsolidieren

Ein modernes Lagerverwaltungssystem setzt genau dort an: Es erfasst Warenbewegungen digital, bildet Prozesse in einer Lösung ab und sorgt für Transparenz über Bestände und Aufträge. Das COSYS Lagerverwaltungssystem ist darauf ausgelegt, Lagerprozesse von Wareneingang bis Warenausgang mobil zu unterstützen – inklusive Einlagerung, Auslagerung, Umlagerung, Wareneingang und Kommissionierung.

Für den beschriebenen Use Case sind drei Punkte besonders relevant:

1) Einheitliche Datenbasis statt Excel-Silos

COSYS sieht Import/Export sowie Schnittstellenmöglichkeiten vor und stellt mit dem WebDesk eine zentrale, webbasierte Plattform bereit, über die erfasste Daten ausgewertet und gesteuert werden können.

In der Praxis bedeutet das: Bestellinformationen (z. B. PO3-Splits) können strukturiert übernommen bzw. angebunden werden, während Scan- und Prozessdaten standardisiert im selben System landen – statt in mehreren Excel-Welten.

2) Geführtes Scannen mit Prozesslogik

Durch mobile Datenerfassung werden Buchungen direkt am Ort des Geschehens ausgeführt. Das reduziert Medienbrüche und erhöht die Bestandsgenauigkeit, weil jede Bewegung digital dokumentiert wird.

Für Überproduktion ist das entscheidend: Wenn das System Soll-/Ist-Mengen kennt, kann es beim Scannen oder Kommissionieren plausibilisieren, Status führen und Auffälligkeiten schneller sichtbar machen – bevor zu viel verpackt wird.

3) Transparenz und Nachvollziehbarkeit über den WebDesk

Der COSYS WebDesk bietet u. a. Echtzeit-Überblick über Lagerbewegungen, zentrale Stammdatenpflege, Auftrags-/Artikelverfolgung mit Such- und Filterfunktionen sowie Exportmöglichkeiten (z. B. Excel/CSV/PDF) und eine automatische Protokollierung von Buchungen.

Damit lassen sich Abweichungen nicht nur feststellen, sondern auch aufschlüsseln: Welche EAN wurde wo, wann und in welcher Menge erfasst? Welche Positionen laufen aus dem Ruder? Welche Trucks/Stationen sind besonders fehleranfällig?

COSYS Business Intelligence: Aus Daten werden Entscheidungen

Während ein LVS die operative Ausführung stabilisiert, sorgt Business Intelligence dafür, dass Daten systematisch ausgewertet und als Steuerungsinstrument nutzbar werden. COSYS beschreibt hierfür eine BI-Plattform mit Data-Warehouse-Ansatz, in dem Daten aus verschiedenen Quellen einheitlich gesammelt und historisch bereitgestellt werden, um Analysen, Handlungsempfehlungen und Prognosen abzuleiten.

Für den Use Case liefert BI den „Validation“-Mehrwert: Abweichungen zwischen PO3-Splits und Scanmengen können nicht nur als Momentaufnahme angezeigt, sondern über Zeit, Teams, Trucks oder EAN-Gruppen analysiert werden. Dashboards visualisieren Kennzahlen und helfen, Prozessfehler schneller zu identifizieren; Reports können als PDF bereitgestellt werden, um Ergebnisse im Unternehmen zu teilen und Maßnahmen zu dokumentieren.

In Kombination mit dem WebDesk, der explizit Dashboards/Filter/Drilldown und KPI-basierte Auswertungen nennt, entsteht eine durchgängige Kette vom Scan bis zur Managementsicht.

Fazit: Weniger Überproduktion, mehr Kontrolle – und messbare Prozessgenauigkeit

Der anonyme Großauftrag zeigt ein typisches Muster: Hohe Artikelvielfalt, große Mengen und mehrere Scan-/Exportquellen führen schnell zu Excel-Konsolidierung, fehlender Echtzeitvalidierung und teurer Überproduktion. Ein Lagerverwaltungssystem wie COSYS kann hier die operative Basis stabilisieren: Prozesse werden digital geführt, Daten werden zentral verfügbar, und Abgleiche werden methodisch statt improvisiert.

Mit COSYS Business Intelligence kommt die zweite Ebene hinzu: Abweichungen werden nicht nur gefunden, sondern verstanden – als KPIs, Trends und Ursachenbilder, die die Prozessgenauigkeit für zukünftige Aufträge nachweisbar verbessern.

Die COSYS Ident GmbH mit Sitz in Grasdorf (bei Hildesheim) besteht seit knapp 40 Jahren und ist eines der führenden Systemhäuser im Bereich mobiler Datenerfassungslösungen für Android und Windows. Ein mittelständisches Unternehmen, das seit 1982 die Entwicklung von Identifikationssystemen vorantreibt und heute branchenspezifische Komplettlösungen für nahezu alle gängigen Geschäftsprozesse anbietet. Vom Prozessdesign und der Konzepterstellung, über die Implementierung der Hard- und Software bis hin zum Projektmanagement und maßgeschneiderten Wartungsverträgen, decken wir das komplette Leistungsspektrum der Systementwicklung, Integration und Betreuung ab. Des Weiteren bietet COSYS einen Reparaturservice, WLAN-Funkvermessung, sowie Lösungen für die Bauteil-Rückverfolgung mittels DPM-Codes.

Cosys Ident GmbH

Am Kronsberg 1

31188 Holle – Grasdorf

Telefon: +49 (5062) 900-0

Telefax: +49 (5062) 900-30

http://www.cosys.de

Telefon: +49 (5062) 900-0

E-Mail: vertrieb@cosys.de

![]()